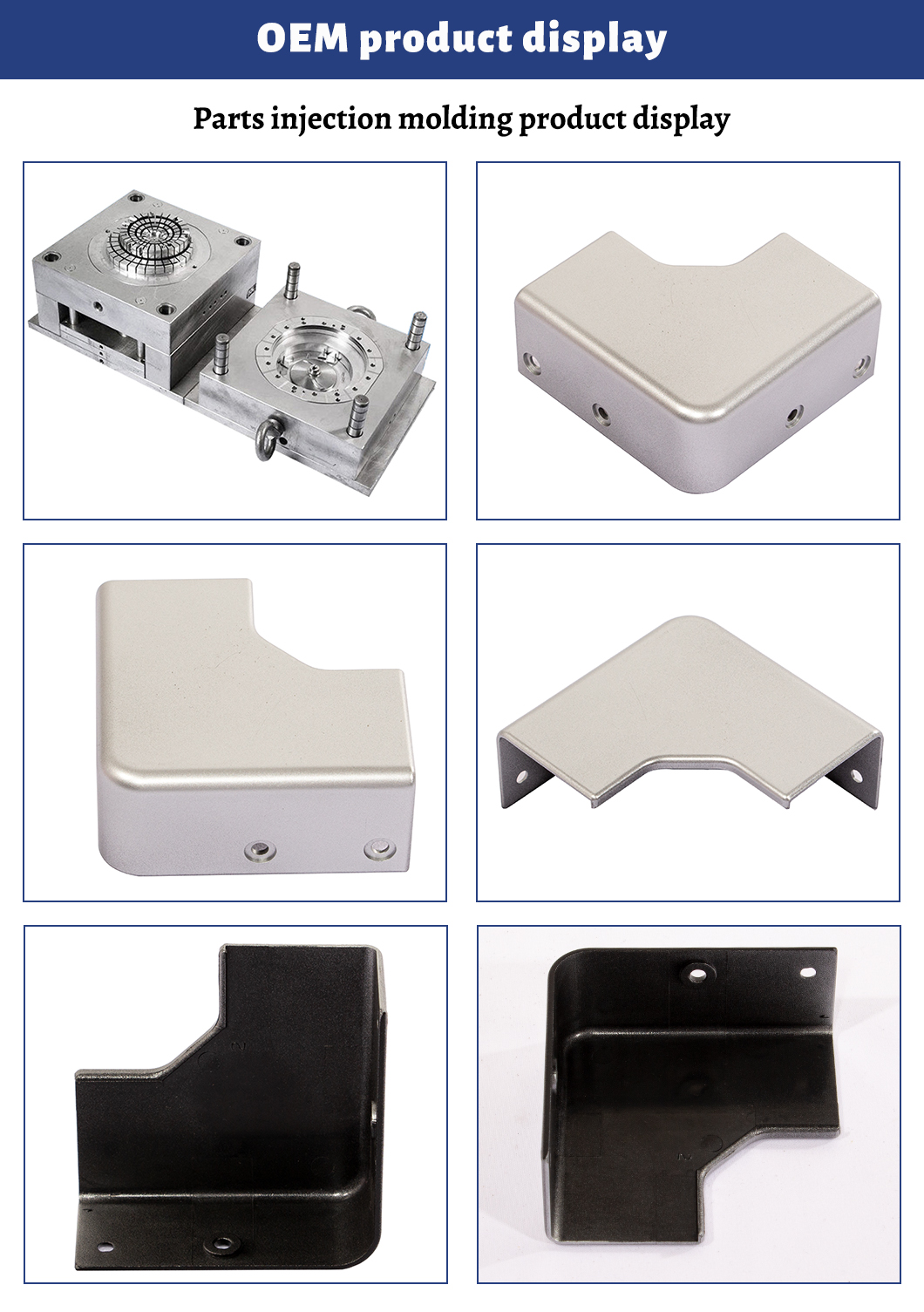

전기 플라스틱 부품용 맞춤형 사출 금형

설명

사출 성형은 재료를 금형에 주입하여 부품을 생산하는 방법입니다.금속(다이캐스팅이라고 알려진 공정), 유리, 엘라스토머, 과자, 그리고 가장 일반적으로 열가소성 및 열경화성 폴리머가 모두 사출 성형에 사용될 수 있습니다.부품의 재료는 가열된 배럴에 공급되어 혼합되고 금형 캐비티로 강제 유입되어 캐비티 구성에 맞게 냉각되고 경화됩니다.일반적으로 산업 디자이너나 엔지니어가 제품을 설계한 후 금속, 일반적으로 강철 또는 알루미늄으로 금형을 만들고 정밀 가공하여 원하는 부품의 특징을 형성합니다.일부 저온 열가소성 수지의 사출 성형 중에 녹지 않는 포토폴리머와 같은 3D 프린팅 재료는 일부 간단한 사출 금형에 사용될 수 있습니다.사출 성형은 매우 작은 것부터 매우 큰 것까지 다양한 부품을 생산하는 데 널리 사용됩니다.다양한 기하학적 모양과 크기의 부품을 생산하는 능력은 작업에 사용되는 기계 유형에 따라 결정됩니다.

금형에 사출하는 동안 캐비티 내 공기와 플라스틱이 녹아 가스가 발생하지 않도록 설정됩니다. 배기가 원활하지 않으면 제품 표면에 에어 마크(가스 라인)가 생기고 타는 등의 문제가 발생합니다.플라스틱 다이의 배기 시스템은 일반적으로 원래 캐비티에서 공기와 용융된 재료에 의해 가져온 가스를 배출하기 위해 다이에 내장된 홈 모양의 공기 배출구입니다. 용융된 재료가 캐비티에 주입되면 원래의 캐비티 캐비티 내의 공기와 용융물에 의해 가져온 가스는 재료 흐름이 끝날 때 배기구를 통해 금형 외부로 배출되어야 합니다. 그렇지 않으면 제품에 기공이 생기고, 연결이 불량하고, 금형 충전에 불만족이 생길 수 있으며, 심지어는 압축으로 인한 온도 상승으로 인해 축적된 공기가 연소됩니다.정상적인 조건에서 벤트는 용융된 재료의 흐름이 끝나는 캐비티나 다이의 분할 표면에 위치할 수 있습니다.

후자는 다이 측면에 깊이 0.03~0.2mm, 너비 1.5~6mm의 얕은 홈입니다. 사출 중에 배출구에서 다량의 용융된 재료가 스며나오지 않습니다. 용융된 재료는 여기 채널에서 냉각되어 응고됩니다. 실수로 용융된 재료가 배출되는 것을 방지하기 위해 배기 포트의 개방 위치가 작업자를 향하지 않아야 합니다. 또는 이젝터 사이의 일치하는 간격을 사용하여 가스를 배기할 수 있습니다. 바와 이젝터 구멍, 이젝터 덩어리와 템플릿 및 코어 사이.